開発業では主に様々な材料や条件を掛け合わせて、今までにない性能を持った製品を作り上げていきます。

新規の材料も使えば、既存の材料でも掛け合わせ方で今までにない性能を発揮するものもあります。

言うなれば、開発業とはパズルゲームみたいなものとも呼べます。

そして当然仕事なわけですから、時間、コストも限られた状態で最大の成果を上げる必要があります。

よって、効率的に実験を進めていくことが重要です。

私は企業でこの5年間開発業に従事し、様々な製品開発に関わってきたのですが、その中で以下の事に気づきました。

人によって実験の進め方が違う

と。

人によって業務の進め方が異なるという事は、利益をあげる事について再現性が無いという事を意味します。

これが開発ではなく、製造現場ならどうでしょう。

シフトや作業者によって、毎日の歩留りが大きく変動するというのは、あってはならない事なのではないでしょうか。

この開発者によって成果がばらばらになってしまう理由として、実験の進め方が決められていないことが考えられます。

新しいものを生み出す行為ですので、全て同じ実験で進めるという事は難しいと思いますが、初動実験をルーチン化する事で、かなり成果のばらつきを抑える事が出来ると思います。

ということで、今回は初動実験の進め方について解説してきます。

陥りがちな誤った実験の進め方

実験の進め方を解説する前に、まずは実験で陥りがちな誤った進め方を考えていきましょう。

目的が不明瞭

開発案件が発生し、さぁ急いで実験だとなったときに陥りがちなのが、目的の不明瞭化です。

「なんかここが気になる」

という事で、興味本位でパラメータを振ってデータを取ったりする事ありませんか?

特に開発の中期頃、様々なパラメータ振り、様々な現象を目にするうちに、本来の目的と異なる点で気になる事が出始める事があり、自然と目的から少し外れた実験をしてしまいがちなります。

おそらく、研究活動の場合はそういった横道に逸れる事も良いのかもしれませんが、開発においては致命的な時間/コストのロスに繋がってしまい、避けねばならないことです。

多少乱暴な言い方をすれば、開発においては

「なぜ、~になるのか」

というのは、どうでもいいのです。

問題は、

・良い性能

・高い再現性

の2点です。

横道にそれて、当初の目的に反した興味本位の実験は、企業においては何のメリットもないのです。

アウトプットに再現性がない

再現性がないアウトプットを使うというのも、うまくいかない実験に多く見られます。

傷がつきにくい製品を作るとなった場合、当然そのアウトプットは何らかの試験を行った後の傷の度合いになります。

単純に傷の度合いをアウトプットとする場合、おそらく1~5のレベル分けるみたいな目視でのレベル評価になると思います。

とても分かりやすいし、限度見本を作れば一見再現性がありそうに見えます。

しかしおそらくうまくいかないでしょう。

というのも、人の目評価は曖昧であり、昨日までレベル2と言っていたものが、翌日にはレベル3に見えるという事も十分あり得ます。

再現性を上げるためには、出来るだけ人による官能検査に頼らず、機械による測定を行うべきです。

先程の傷で言えば、

・一定の明るさを持った光源を決まった位置に配置して、傷のついた製品を照らし、カメラで撮影する。

・写真をビットマップとしてアウトプットすれば、色度や明度が数字化されるので、その”ばらつき”具合を数字化する(標準偏差とか)

こうすれば、比較的安価で再現性の高いアウトプットを得る事が出来ます。

標準偏差や変動係数は、数字にしにくいパラメータを数字化するときにかなり有効に使えます。

- 投稿が見つかりません。

- 投稿が見つかりません。

水準を振る要因を経験で決めてしまう

おそらく実験で最も陥りがちな問題が、要因を経験、勘で決めてしまうという事でしょう。

先の傷の度合いについて考えてみましょう。

単純に考えれば、外側からの衝撃に強い材料を選べばいいように思います。

ですが、

・硬い材料を選べば逆に衝撃に弱くなって割れやすくなる

・柔らかい材料を選べば、弱い衝撃で傷がついてしまう

という排反事象があり、更に調達できる材料がコストの関係上限られていて、その材料の中にちょうど良い材料が無い。

こうなった場合、どうしますか?

おそらく手詰まりになって、開発の手が止まってしまうのではないでしょうか。

ですが、こういう場合、実は解決策は全く別のところにあったりするのです。

材料がダメでも、その材料の加工方法、例えば与える熱の温度、時間なんかを振ると、同じ材料でも異なる物性を示すことがあります。

要は、最初の段階で「材料を選ぶことでしか解決できない」と思い込んだ時点で敗北が決定していたという訳です。

このような因子を経験、勘、思い込みで選ぶという事は、私の周りでも非常に多いです。

それがちょうどベストな要因なら良いのですが、そうでなかった場合製品が出来上がる事は決してありません。

水準を振ることに注力してしまいがちになりますが、それ以上に要因の選択が実は重要なのです。

再現性の高い実験の進め方

それでは、実験で陥りがちなワナを踏まえた上で、再現性の高い実験の進め方を解説していきます。

といっても、先のワナの逆をすればいいだけなのですが。

目的を明確にする

実験の目的は明確にしましょう。

どこかに見える化しておくと、ブレずにすみます。

また、開発を進める上で定期的に頭を抱えるタイミングがくると思いますので、そのたびに

「この開発、実験の目的はなんであったか」

を振り返る習慣をつけておくと、目的がブレなくなります。

またもう一点気を付けるとするなら、

「メカニズムは追いかけない」

と決めておくべきです。

メカニズムを知ることは、新たな視点を得る上でも重要なのですが、メカニズムばかりに意識がいっていると、目的がぼやけた原理実験に時間が割かれがちになります。

いっそのこと、メカニズムは完全に後回しとしておくと、当初の目的に向かって邁進しやすくなります。

メカニズムはある程度の結果が得られてから着手しても、遅くありません。

このような割り切りも、開発で成果を得る上で重要なポイントです。

アウトプットを決める

アウトプットは決めておきましょう。

様々な条件や材料を組み合わせた上で、試作品を作ったとします。

本当は傷の度合いが重要なのに、ついでとばかりに

A:あのデータも取っておこう

B:このデータも取ろうぜ

となってしまう事が良くあります。

社外ならいざしらず、社内でとれるデータの場合一見すると費用が掛からないので、ついついそのような甘言が出がちです(特に自分は手を動かさない外野から)。

ですが、実験データを取るには大なり小なり時間を要します。

従業員には時間給が支払われており、これはつまり費用が掛かっている事を意味します。

外野の興味本位で時間=コストを掛けることは正しいのでしょうか?

またこのように無関係な実験データは、それだけ不毛な議論の数を増やす火種にもなります。

このような事態になると、どんどん開発の進捗は遅れていきます。

これを防ぐには、

アウトプットはこれしかとらない

と強く決めておくことです。

興味本位で言ってくる外野には、「そんなコストかける余力はない」と突っぱねるしかありません(上司の理解があるとやりやすいのですが・・・)。

初動で要因を全て洗い出す

要因は初動で全て洗い出しましょう。

一人で要因だしを行うと漏れが発生してしまうので、関係する人たちを集めてブレインストーミングを実施するのが良いです。

また、観点としては機械、人、方法、材料の4Mの視点で行いましょう。

重要なのは、初動で行っておくという事です。

最初は思い込みでやっていて、その後手詰まりになって人を集めるという形になりがちなのですが、そのようなフローで要因だしをするメリットはゼロです。

最初から要因を出し切って、優先順位を決めておく方が良いに決まっています。

これをきっちりやっておくことで、開発者間の能力差が良い意味で影響しにくくなります。

ロバスト性の高い開発を行っていく上での必須事項ですので、押さえていきましょう!

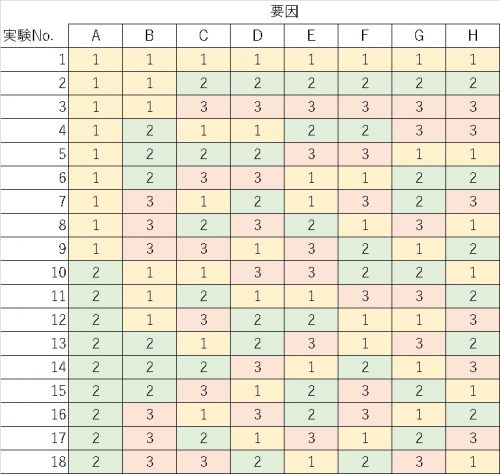

直交表×分散分析で要因を明確にする

要因を全て挙げて、優先順位をつけたとしても、愚直に一つずつ要因を検証していくとなると時間がいくらあっても足りません。

というより、この一つずつ要因を潰していくという行為が頭にあるので、最初の要因出しを避けがちになってしまいます。

これを解決するためには、複数の要因を一度に検証する必要があります。

複数の要因を一度に検証する上で効果的なのが、直交表による実験です。

直交表を使えば、少ない実験回数で複数の要因を調べることが出来ます。

例えば、7個の要因を検証する上で、それぞれ3水準調べるとなると、一つずつ行った場合2000回以上の実験が必要となりますが、直交表で実験した場合18回までに抑える事が可能です。

そして、この直交表による実験を分散分析表で分析する事で、

・どの要因が誤差より大きな影響があるか。

・有意な要因の中でも寄与率の高い要因はどれか。

が統計的に明確になります。

先の傷の度合いでも、要因出しをして直交表による実験を行っておけば、加工条件が重要であるという事を見逃さなかったはずです。

この直交表×分散分析の使い方に関しては、以下の記事と『実験計画と分散分析のはなし』を参考にしてみて下さい。

まとめ

実験を効率よく進める上でのポイントは以下の4つ

1.目的を明確に

2.アウトプットを明確に

3.要因を初動で出し切る

4.直交表×分散分析で重要な要因を特定

これらを初動アクションとしておくと、あとは要因の追及と水準の追及にアクションが定まっていきます。

当然最初の要因出しで、急所の要因が出ないというシチュエーションもあり得ます。

しかしながら、要因を出し切って、直交表による実験をしておけば、急所の要因が出ていない事も早い段階で特定できます。

後戻りやいつまでも無関係な要因に掛ける時間をゼロ化出来るはずです。

このような実験を進めていって、効率的な開発を行っていきましょう。

twitterとyoutubeやってます。良かったらフォローお願いします。

熊野コミチ(@gRDQJkozHInWFxI)(youtube)

当サイトを閲覧下さる皆さまは、日々より良い仕事が出来るようになりたいと思われているビジネスパーソンがメインだと思います。 でも「時間が無い」、「セミナー行くの面倒くさい」といった理由で中々学べていない方も多いと思います。 このビジネス動画学習サービスでは、いつでも、どこでもスマホ一つでビジネススキルを隙間時間で学ぶことが出来ます。 youtube紹介はこちら

コメント