クレーム

社会人としてどうしても避けられない、ダルいアイツら。

そのほとんどは、実は製品やサービスを開発するときに、設計に潜り込んでいるんです。

つまり、一度製品化してしまうと対症療法での対応には限界が生じてしまいます。

だって、設計は決定すると変えられないからね。

なので、クレームを減らすためには設計段階でクレームの可能性をとことん減らすしかない。

製品やサービスの開発者の責任というモノは、かくも重要なのです。

「とは言っても、過去に事例のないクレームだっていっぱい来るのに、そんなの予測するなんて無理だよ」

と思われる方もいるでしょう。

そんな方のために、ハイっ!

「FMEA!」

という事で今回はクレームの未然防止ツールである、FMEAについて解説していきます。

今回はこの本もとい、この本を書いた先生の授業に沿って解説をしていきます。

この上條先生のセミナーに最近参加してきたのですが、非常に現実に即した使い方を紹介してくれる上、ご本人が非常にオモロイ人なので、出来ればセミナーに参加されるのをお勧めします(もち会社の金でね)。

テックデザインのFMEA/FTAにチェックつけると出てきます。月一で開催されていますのでぜひ!

FMEAってなに?

なぜ予期せぬクレームが発生するのか?

FMEAを解説する前に、まずなぜクレームが発生するのか。そこから考えていきましょう。

クレームと言うのは、大きく2つに分ける事が出来ます。

①過去に発生したクレームの再発

②未知のクレーム

①の再発クレームを防止するには、専門家がきっちり原因特定し、発生対策を施して、FTAによって管理する事で、防ぐことが出来ます。

特に一度完全に解決をしたのにも関わらず、再発した場合、はっきり言ってそれは開発者ではなく、会社の怠慢です。

再発防止のシステムが機能していないか、存在していないという事ですからね。

このシステムの構築に対して重要な役割を担うのが、FTAなのですが今回は話がそれるので別の機会に譲ります。

今回取り上げるのは②の

未知のクレーム

これです。

未知のクレームに関しては、再発クレームと異なり、全く情報が無いのですから、どうにも手の打ちようが無いように感じます。

この、一見どうにもならなそうな未知のクレームに対して、予測をし対策を打ち出すためのツール。

それがFMEA(故障モード影響解析)なのです。

FMEAのポイントは『故障モード』と『故障』の違い

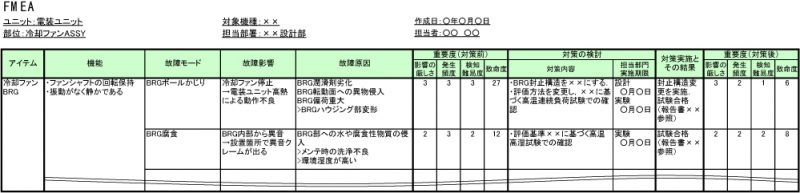

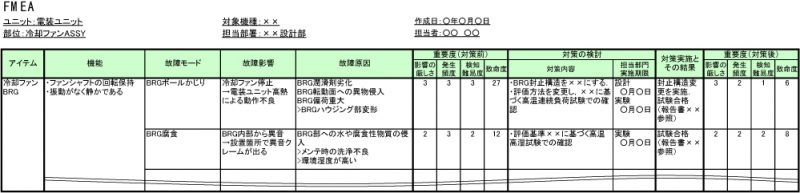

FMEAとは以下のような表を元に、今から開発を始める製品でどのようなクレーム/不良が発生しそうなのか、それを防ぐにはどうしたら良いのかをまとめるツールになります。

FMEAの特徴は、故障モードと故障を分けて考えている点です。

故障モードとは、故障をもたらす不具合事象を言います。

断線、摩耗、劣化とかが故障モードに当たります。

そしてクレームというのは、故障モードではないという所がポイントです。

例えばテレビを買ったお客さんから

「このテレビ、リモコンが効かないんだけど(怒)!」

というクレームは来ても、

「このテレビ、リモコンの受信部の回路が断線しているんだけど(怒)!」

というクレームは来ないですよね?

つまりお客さんは電源がつかないという、故障に対してクレームを起こすのです。

そして故障モードというのは、故障の原因を指すのです。

断線する事で、電源がつかなくなるのです。

つまりクレームの未然防止を考える時には、

①故障を考えて

②その故障がどんな故障モードで起きそうか

③故障モードはどのようにして起きるのか

この順序で考えていくことで、これまで発生したことがないクレームを予測する事が出来るのです。

これまで発生したことが無いクレームの予測を困難にしているのは、開発者が故障モードを故障として考えている点に起因します。

断線という故障モードばかり考えるから、例えば劣化という故障モードが完全に抜けてしまうのです。

そもそもの故障とは何か、この点から案を展開していくことで、発生しうる不具合を抜けなくカバーする事が出来るのです。

故障とは機能不全である

開発者は故障モード、その故障モードを起こす原因にのみ目が活きがちです。

なぜでしょうか?

それは故障、ひいては製品の機能というモノを理解していないからです。

先程のテレビのリモコンで言えば、機能は何でしょうか?

断線しない事ですか?

違いますよね?

「離れたテレビを操作する事」ですよね?

機能とはざっくり言うと、お客さんがその製品に期待する事なんです。

懐中電灯なら、「対象物を照らす事」

車なら「走る、曲がる、止まる事」

そして故障とは、機能を損なう事なんです。

リモコンで言えば、「離れたテレビを操作出来ない事」

懐中電灯なら「対象物を照らせない事」

車なら「走らない、曲がらない、止まらない事」

これが故障です。

機能さえきちんと把握していれば、故障はその否定文で書くことが出来ます。

そして、故障さえ把握出来れば、それを引き起こす故障モードを書くことが出来るし、その故障モードを引き起こす原因の案を出すことも出来るのです。

この機能と言う考え方は、品質工学やTRIZなどでも言及されている、非常に大切な概念なのでぜひこの発想法を身につけて下さい。

FMEAを作ろう

FMEAを書く順番

FMEAの表を再度見てみましょう。

これの埋め方を、これから紹介いたします。

まずは注目するアイテム、つまりその製品を構成する部位を書きます。

車ならハンドルとかタイヤとかです。

ハサミなら取っ手とか刃とかです。

こういうシステムを構成する要素を、サブシステムとかって言います。

次に機能を書きます。

これについては先ほど言及しましたよね?

きちんとその性能の機能を書き出せるか。ここで今着手しているFMEAの成否が決まると言っても過言ではありません。

時間を費やして、じっくり考えましょう。

次に故障の影響(=故障そのもの)を書きます。

故障モードを飛ばして、その隣に行くのです。

事象としては、故障モードが発生してから故障が発生するので、書式はこのような形式になっていますが、機能不全である故障を先に書いた方が、次の故障モードを挙げやすいので、この順番が良いです。

この次に故障モードを書いていきます。

一つの故障に対して、故障モードは当然複数挙がります。

ここは、開発だけでなく製品に関わる出来るだけ多くの人が参加して考えるのが良いです。

正にその会社の技術力や、これまでの経験が問われるところになります。

次に故障の影響を書きます。

ここは故障が、お客さんにどれだけ迷惑をかけるのかという

迷惑度

みたいな視点で考えると点数がつけやすいと、上條先生が仰っていました。

また、基本的には1~10の10段階評価でつけろと言われている(少なくともお客さんに提出する際はそうするべき)のですが、これに関しても

「5段階でいいよ、要は重みづけが出来れば良いんだから」

と仰っていました。

この次に(この表には挙がっていませんが)、現状実施している故障モードに対しての予防策を書きます。

そしてその予防策を考慮した上で、発生度を書くのです(これも内部用なら5段階でOK)。

この次は(これまたこの表には挙がっていませんが)、現状実施している故障モードに対しての検査内容を書きます。

そしてその検査内容を考慮した上で、検出度を書くのです(これまた内部用なら5段階でOK)。

そして、影響度、発生度、検出度を掛け算して、RPNという数値を出します。

その故障モードのリスクです。

そして、その故障モードに対して今後行っていく対策案を書きます。

時間的に全ての内容に対して、対策を行う事は当然出来ないので、RPNや各リスク指標をもとに優先順位を決めます。

RPNよりかは、まずは影響度が高いものから優先して決めていった方が良いでしょう。

そして対策が実施されたら、発生度や検出度が下がるはずですから、どのくらい改善されたのか改めて影響度、発生度、検出度、RPNを書きます。

以上が大まかなFMEAの書き方になります。

なんでもかんでも書いちゃダメ

このFMEA、実は書き出すと際限なく案が出てきます。

良い事のように思えますが、多すぎるとリスク出しがいつまでも終わらないし、対策に着手出来ないし、結局は開発スピードが遅れる事になります。

この辺が、FMEAは実用出来ないと揶揄される原因なのです。

なので、FMEAをやる前に、どこに対してFMEAを実施するのか、絞り込む必要があります。

その為に使えるツールが品質機能展開表(QFD)とFTAです。

品質機能展開とは、お客さんの要望を技術の言葉に変換するツールで、着手する製品の変化点を見えるようにすることが出来ます。

基本的に新製品と言っても、完全な新製品ではなく、既存製品の改良品が殆どです。

自動車会社の新製品が、スマホになる事はないように、ね。

つまり、新製品は、既存品から変化している点と変化していない点があるのです。

品質機能展開表は、その変化点を見える化します。

そしてその変化点の中でも、難易度が高そうなところだけ、FMEAの対象とするのです。

これだけで、かなりFMEAで考えるポイントを絞り込むことが出来ます。

また、FMEAを作る際、その中に過去のクレームが紛れ込むこともよくあります。

過去クレームを挙げだすと、その数だけで膨大な件数になり、新しい変化点のリスク出しのはずが、いつの間にかただの

過去クレーム表

に成り下がってしまう事も、これまたよくある事なのです。

そこで、新製品を作る際には、そこに関連するFTAを、先に上げておく必要があります。

そうやって、過去にどんなクレームが起きたのかを事前に把握する事で、それ以外の本当に新しいクレームについて、書き出すことが出来るのです。

FMEAは一つだけで完結するものではありません。

未然防止活動はQFD、FTA、FMEAの3つが揃って初めて、効率的に機能する事が出来るのです。

ここを押さえておくことで、初めて実用的な活動をすることが出来るようになります。

まとめ

FMEAを開発初期に実施する事で、これまで発生したことがないクレームや不具合に対しても、対策を取ることが出来ます。

ポイントは、機能と故障を把握する事。

故障を、個別の品質問題と混同しない事です。

そこを押さえて、QFDとFTAで要点を絞り込んだ上で、作成に着手すれば効率の良い、高品質な製品の開発が可能となります。

ぜひ、一度FMEA、作成してみて下さい。

今すぐ、あなたが統計学を勉強すべき理由

この世には、数多くのビジネススキルがあります。

その中でも、極めて汎用性の高いスキル。

それが統計学です。なぜそう言い切れるのか?

それはビジネスというのは、結局お金のやり取りであり、必ず数字が絡んできます。

そして数字を扱うスキルこそが統計学だからです。

故に一口に統計学といっても、

営業、マーケティング、研究開発、品質管理、工程管理、生産管理.etc

これら全てで使う事が出来るのです。

現に私は前職は品質管理、現職は研究開発職なのですが、面接のときに

「品質管理時に活用した、統計の知識を研究開発にも活かせます」

とアピールして職種をうまく切り替える事が出来ました。

そして、もし始めるなら今から勉強を始めましょう。

なんなら、今すぐこのページを閉じて本格的に勉強を開始するべきです。

なぜなら、このような『スキル』は20代でもっともキャリアアップに繋がるからです。

30代ならいざ知らず、40代になると求められるのはこれまでの業務を遂行してきた経験や人脈なのです。

これが無いとある一定以上のキャリアアップは望めませんし、40代以降のハイクラスの転職先も望めません。

20代のうちは成果を結び付けるためにこのスキルが大いに役立ちますが、年を経るごとに求められる働き方が変わるのでスキルの実績への寄与が減ってしまうのです。

なので、後からやればいいやと後回しにすると機を逸してしまう可能性が高いです。

ちなみにこれから統計学を学習をするというのであれば、ラーニングピラミッドというものを意識すると効率的です。

私自身、インプットだけでなく、youtubeや職場でアウトプットしながら活用する事で統計リテラシーを日々向上させていっています。

ぜひ、アナタも当ブログやyoutubeチャンネルで統計リテラシーを上げて、どこでも通用するビジネスパーソンになりましょう

コメント

Great content! Super high-quality! Keep it up! 🙂