QC7つ道具は問題解決のために非常に役に立つツールです。

今回はその中のパレート図について紹介します。

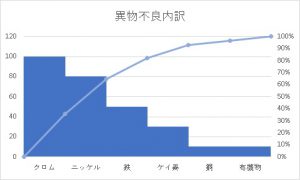

パレート図とは度数の高い項目順に並べた棒グラフと累積相対度数を表した折れ線グラフから構成されるグラフです。

グラフとしては非常に単純なものですが、品質問題の解決に対して非常に強力な効果を発揮します。

というのも、このパレート図には「パレートの法則」という経験則が背景にあるからです。

パレートの法則とは

「全体の数値の大半は一部の項目が占めている」

というもので、数値で表すと一般的に

「全体の数値の80%は20%の項目が占めている」

というものです。これを様々な事例で書き下すと

・この世の富の80%は全人口の20%が握っている

・商品の売り上げの80%は20%の顧客が担っている

・全売上の80%は20%の従業員が生み出している

という風になります。

そしてこれをパレート図に適用すると、

・不良の80%は2~3つ程度の項目が占めている

ということになります。

つまり、不良を減らしたいのであればパレート図を書いて2つ前後の主要因に絞り込み、注力すれば良いということになります。

先程のグラフに戻りますが、

これは、ある工程の異物不良の元素別パレート図とします。

この場合は、クロムとニッケルが大半を占めていることになります。

故にクロムやニッケルの発生源となりそうなところを徹底的に調査し対策すると、不良率が激減します。

注意点

パレート図は確かに強力なツールですが、個人的に気をつけないといけないと思っていることがあります。

それは、項目の分け方です。

例えば、少数しか発生していない項目をすべて「その他」でくくった場合、その他の項目が非常に大きな数値となってしまう可能性があります。

また、分類の仕方が細かすぎた場合「すべての項目が大体同じような度数」になるといったパレートの法則がうまく働かないといった状況も考えられます。

以上のような状況になった場合、パレート図では分析出来ないと判断することもあると思いますが、まずは

と疑ってみてください。

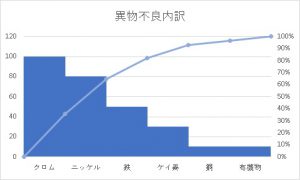

例えば先ほどのパレート図だとクロム、ニッケル、鉄が項目の上位ですがこれは「ステンレス」の成分です。

つまり分類を「元素別」から「材質別」とするとパレート図の様相は大分様変わりします。

このように分類を見直すと、「ステンレス」だけに対策を取ればいいということになります。

パレート図を書いてうまくパレートの法則が機能しなかった場合は、内訳の見直しやそもそもの不良のカウント方法の見直しに注目してみてください。

もしかしたらうまくいくかもしれません。

コメント