研究開発、製造現場、品質保証並びに品質管理などなど、様々な部門で使用されている

測定機器

当然皆さん定期的に校正や点検をされているものと思います。

測定機器が狂うと、それを元に評価したスペック、品質も狂うのですから。

ですが、それでは不十分なのです。

測定機器は、その機器だけでなく、使用する人、方法すべてをひっくるめた

測定システム

として評価しないと、正しく運用されているとは言えないのです。

今回は、測定システム解析(通称MSA)について解説いたします。

このMSAの考え方をもって測定機器を評価すれば、現在正しく測定が行われているのか、調整が必要な視点はどこなのかが分かるようになります。

MSAを知ろう

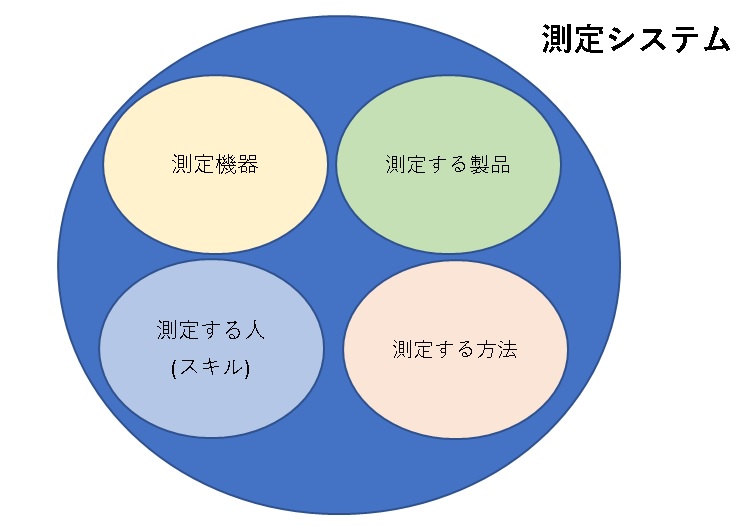

測定システムという考え方

そもそも測定システムとは、何なのでしょうか?

字面だけなら

「そんなの測定機器の事でしょ?」

と思われるでしょうが、そうではありません。

測定システムとは、測定機器だけでなく、使用する人、使用する方法、それらすべてのばらつきを含めた測定に関わる全体を測定のシステムとして捉えた概念なのです。

測定機器が校正点検で問題ないとされていても、

・測定する人のスキルがばらばらだと、測定値が保証できない

・測定する方法が曖昧だと、測定値が保証できない

・測定する製品の製品に求められるばらつきが、測定機器のスペック以上を求められると保証出来ない

というように、油断していると、様々な問題が発生してしまいます。

このように、測定システム全体を正しく見極め運用するための指標となるのが、測定システム解析(MSA)なのです。

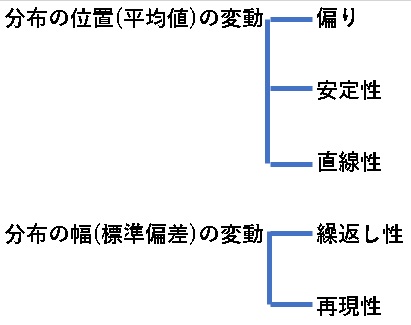

5つの変動要因

測定システムには、主に5つの変動要因が存在します。

基本的に分布の位置の変動と幅の変動に大別され、そこから更に分類されるのです。

ちなみに、測定システムの評価として比較的有名なGR&Rですが、これは幅の変動を評価するために手法になります。

実はGR&Rを実行するまえに、分布の位置の変動を調査/是正しておく必要があります。

これをチェックした上で、初めてGR&Rを実施する段階に移れるのです。

それでは、この5つの変動について確認していきましょう。

5つの変動要因

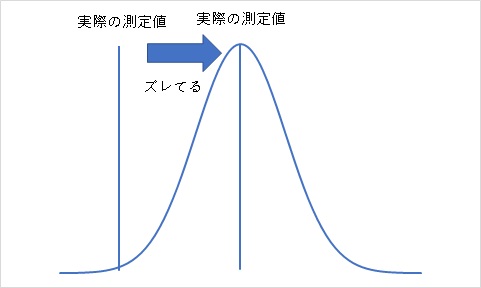

平均値の変動【偏り】

まずは、偏りです。

これは実際の測定値から測定システムの平均値がずれているか否かを指しています。

調査方法としては、

・測定機器、測定者、測定サンプルを単一に固定

・一定期間連続測定(5回/日を10日間とか)

以上を実施後、Xbar-R管理図による確認と、初日と全日程の測定平均の差

$$B_0=\overline{X_0}-\overline{\overline{X}}$$

がB=0に対してどの程度差があるか確認すると分かります。

特にB0とB=0の比較は平均値の推定を利用して比較すると、曖昧さがなく正しく判断する事が可能です。

平均値の変動【安定性】

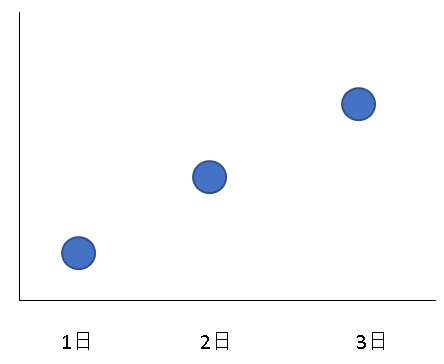

安定性とは、毎日少しずつ測定値がズレていないかをみる指標です。

調査方法としては、

・測定機器、測定者、測定サンプルを単一に固定

・一定期間連続測定(5回/日を10日間とか)

以上を実施後、Xbar-R管理図による確認をして日々値が上昇もしくは下降していっていないかを確認すると良いです。

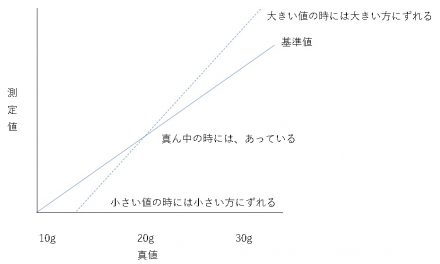

平均値の変動【直線性】

直線性です。

これは、測定する真値に対して測定値のズレが直線的かどうかをみる指標です。

例えば、秤で20gを測定するときは正確なのですが、10g付近だと実際より小さな値となり、逆に30g以上だと、実際より大きな値がでる場合は直線性が無いと言えます。

この評価方法はかなり複雑なので、別の機会に解説いたします。

繰返し性と再現性【GR&Rでチェック】

これら位置の変動を確認し、調整が終わったら次に幅の変動のチェックに入ります。

繰返し性とは

・一人の測定者が同じ測定機器/測定サンプルを繰り返し測定したときの変動

を言います。一方

再現性とは

・一つの測定機器/測定サンプルを複数の測定者が測定する際の再現性の変動

を言います。

このように測定者や測定機器ごとのばらつきをまとめて評価する方法としてゲージR&R(GR&R)が挙げられます。

詳細は以下の記事を参照してください。

計算はかなりややこしいので、実用する際はあらかじめエクセルで関数を組んでおくと良いでしょう。

結構ネットでも落ちているので、それを使うのもアリです。

評価後のアクションはどうするの?

さて、この5つの変動を評価し終わると、おそらく殆ど満足いかない結果になっているものと思います。

これらを自然と満たすことはかなり難しいのです。

ただ厄介なのは、この後の是正アクションです。

・校正はされているか

・標準器に問題無いか

・測定者のスキルは問題ないか

・測定方法に問題無いか

・測定器の精度は、測定サンプルの誤差より良好か

などなど。

また、これらを調べた結果、そもそも現行の測定機器では対象とするサンプルに対して不適切(保証している精度より製品のスペックが厳しい)である可能性もあり、その場合は測定機器を別途購入する事もあると思いますし、承認が下りないとなれば補正値でお茶を濁すという選択肢も準備しておく必要があります。

要は、現行の測定システムに対して実施すると、手遅れでしたというオチが待っている可能性が高いのです。

これを回避するためには、新規に測定機器を購入する際には出来るだけ、デモ機検証を実施しその時にこれらMSAを実施しておく必要があります。

当然全ての事例で事前検証をする事は難しいですが、これを社内の導入プロセスとして取り入れておけば、従来よりも高精度の測定を行う事が可能となるでしょう。

まとめ

測定システムを管理するというのは、校正だけでなく、人/方法/サンプルその他測定を取り巻くすべてを把握し管理するという事です。

その中で注目すべき変動要因が

・偏り

・安定性

・直線性

・繰返し性

・再現性

になります。

改めて実施すると、思った以上に不十分であるという結果が待っていると思います。

機器の切り替え、スキルの定期チェック、測定方法の再検討、購入前の事前検討法の確率

これらをアクションとしてやっていけば、高い精度で測定値を保証できます。

一緒に頑張っていきましょう!

コンテンツ紹介

昨今機械学習やディープラーニングなど、データを扱うための知識の重要度は日々増していっています。

そんな最先端のスキルを使いこなすには、土台となる統計学の知識が必要不可欠です。

しかしながら、統計学は本で読んでも何とか理論は理解できてもそこからどのように実務に活かしたら良いのか分からない。そんな机上と現実のギャップが凄まじい学問です。

そんな机上と現実のギャップを埋めるために、私は当サイトをはじめ様々なコンテンツを展開しています。

youtubeでは登録者1万人の統計学のチャンネルを運用しています。

動画投稿だけでなく、週2回のコメントに来た質問への回答配信も行っているので気になる方はどしどし質問をお寄せください。

youtubeでは無料動画だけでなく、有料のメンバーシップ限定動画も運用しています。

メンバーシップ登録リンク(押しただけで登録はされないので、気軽にクリックしてください)

エクセルやJAMOVIといった無料で使える統計ツールの実際の使い方。そして無料動画では敷居の高い(というよりマニアックゆえに再生数が見込めない(笑))解説動画をアップしています。

本を読んで実際に分析してみようと思ったけど、どうもうまくいかなかった。本では見かけない、あるいは難しすぎて扱えない手法があったという方。ぜひ一度ご参加ください(動画のリクエストがあれば反映させます)

「そうは言われても、うちのデータは統計学じゃ分析出来ないよ」

そういう方もいらっしゃると思います。私の経験上、そういったデータ分析が出来ない状況の一つとして量的変数として目の前の現象を扱えていないというものがあります。

私のnoteでは、過去私が製品開発を行う上で実践した分析しやすい数値の測定方法を公開しています。

私が開発活動する上で創意工夫を凝らして編み出してきたアイデアの数々を公開しています(私の知見が増えたら更新していきます)。本やネットではまず載っていません。うまい測定方法のアイデアが浮かばないという方はぜひこちらをご覧ください。

「いや、その前に使える手法を体系的に学びたいんだけど」

そんな方には、udemyの講座を推奨します。

初歩的な標準偏差から、実験計画法、多変量解析まで、実際に私が実用する上で本当に使用したことがある手法に絞って順序立てて解説しています。

どの手法が結局使えますのん?という方はぜひこちらをお求めください。

こんな感じで、様々なコンテンツを展開しています。

今後は品質工学や品質管理に重点を絞ったコンテンツなども発信していきます。

ぜひリクエストがありましたら、それらも反映させていきますのでまずはお気軽にご意見くださいな。

コメント